嵌入式玻璃精密模压成型透镜(IPGM)的设计和制造

IPGM过程在玻璃的转变温度之上进行,这要求金属嵌件材料的热性能必须与玻璃相兼容,以避免在成型过程中对玻璃造成过大的应力,或在成型后在玻璃制品中残留较大应力,这两者都可能导致玻璃破裂、双折射或因热循环而产生故障。本文将探讨在设计IPGM产品时必须考虑的技术和具体的设计要素。

我们将分析设计要素,包括界面直径、壁厚、纵横比以及材料特性。此外,还将评估玻璃与金属嵌件组件的光学和机械属性,包括组件的整体强度、密封界面的完整性(气密性)、光学与机械的对准精度,以及这些因素对最终光学性能的影响。文中的综述将涵盖硫系玻璃以及传统的基于氧化物的光学玻璃材料。

AlanSymmons,Bryan Auz

LightPathTechnologies,2603 ChallengerTech Ct,Ste 100,Orlando,FL,USA 32826

摘要

直接在金属嵌件内部进行模压成型的玻璃加工过程与嵌入塑料注射成型工艺相似,但由于加工温度、材料特性及制造需求的不同,两者在本质上存在显著差异。尽管存在某些局限性,嵌入式玻璃精密模压成型(IPGM)技术仍为产品设计师提供了众多优势。

IPGM过程在玻璃的转变温度之上进行,这要求金属嵌件材料的热性能必须与玻璃相兼容,以避免在成型过程中对玻璃造成过大的应力,或在成型后在玻璃制品中残留较大应力,这两者都可能导致玻璃破裂、双折射或因热循环而产生故障。本文将探讨在设计IPGM产品时必须考虑的技术和具体的设计要素。

我们将分析设计要素,包括界面直径、壁厚、纵横比以及材料特性。此外,还将评估玻璃与金属嵌件组件的光学和机械属性,包括组件的整体强度、密封界面的完整性(气密性)、光学与机械的对准精度,以及这些因素对最终光学性能的影响。文中的综述将涵盖硫系玻璃以及传统的基于氧化物的光学玻璃材料。

关键词:玻璃精密模压成型,硫系玻璃。

1. 引言

1.1 玻璃精密模压成型

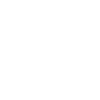

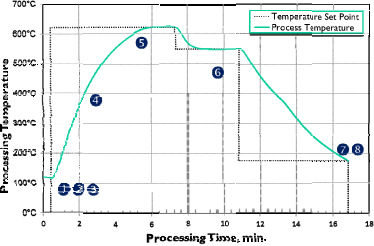

玻璃精密模压成型(PGM)技术是生产高品质非球面光学透镜的一种先进制造工艺。该技术涉及在严格控制的环境中,通过高温模压来塑形玻璃预制件。Schaub等研究人员对PGM的工艺流程进行了详尽的阐述,以下内容是对PGM流程的简要回顾。该过程的流程图见图1,而温度、压力和时间的记录则展示在图2中。图1中展示的是一个单腔玻璃模压成型的简化流程,实际生产中可能会有多种变化。

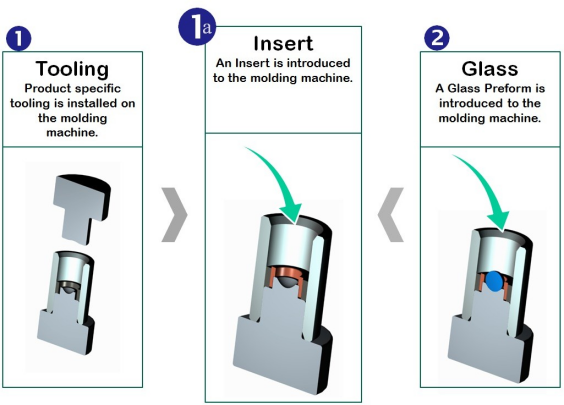

PGM的工艺流程起始于透镜模具的制作。模具一般由一个上模、一个下模以及若干辅助模具组成,用以形成透镜的外形、直径或其他特征。可能还需要额外的模具套来确保各模具半体之间的对齐。定制模具完成后,将其安装到玻璃模压机中,如图1-(1)所示。接着,将玻璃预制件放置到模具堆中,如图1-(2)所示。然后重新装上顶模并排除空气,如图1-(3)所示。之后,以一个可控的速率对模具堆和玻璃预制件进行加热,如图1-(4)所示。最终的加工温度将根据所使用的玻璃类型而定。当达到适当温度后,对预制件施加压力,开始透镜的成型过程,如图1-(5)所示。在整个成型周期中,施加于玻璃的压力是受控的;成型完成后,移除压力。模具组通常通过惰性气体吹扫系统进行冷却。为了以经济高效的方式生产透镜,冷却步骤被设计为尽可能缩短循环时间,如图1-(6)所示。最终产品冷却至可处理状态后,便将组件卸下,如图1-(7)所示,然后开始下一个生产周期,如图1-(8)所示。

图1-玻璃精密模压成型工艺流程

图2-典型的玻璃精密模压成型加工过程

1.2 嵌入式玻璃精密模压成型

嵌入式玻璃精密模压成型(IPGM)发生在将金属嵌件引入透镜成型过程中,目的是在单个过程中制造由两个独立部件组成的成品。该附加部件通常是机械加工的金属部件,用作模制玻璃透镜的安装装置。IPGM零件的样品如图3所示。

图3-各种IPGM透镜

金属嵌件在PGM操作中必须维持其物理特性不变,因此要求它们具有超过玻璃转变温度的熔点。选择金属嵌件材料时,会特别考虑其热膨胀系数(CTE),这是确保材料间热匹配性的重要指标。金属嵌件的置入操作在初始加热阶段之前执行,如图4所示,这要求模具设计必须做出相应的调整以容纳嵌件,故需采用定制化的模具。整个嵌入过程遵循着与图1和图2所记录流程一致的操作步骤。

表1-可模压玻璃的热膨胀系数

玻璃 | Tg(˚C) | 热膨胀系数, | CTE参考温度,˚C |

Ge(28)Sb(12)Se(60)2,LightPath BD2 | 285 | 14.30 | 0-200 |

康宁C05503 | 330 | 15.0 | 20-300 |

LightPath ECO5504 | 375 | 15.60 | 340 |

Ohara PBH-715 | 389 | 11.10 | 340 |

CDGM H-QK3L6 | 475 | 10.2 | 100-300 |

CDGM D-ZK36 | 517 | 7.80 | 100-300 |

Sumita K-VC897 | 528 | 8.30 | 100-300 |

CDGM D-ZLaF52LA6 | 546 | 8.30 | 100-300 |

自1993年获得专利以来,嵌入式玻璃精密模压成型(IPGM)技术已经取得了长足的进步。最初,这项技术主要用于生产电信行业使用的小型光学元件。在早期,透镜产品多采用铅基玻璃,这类材料的玻璃化转变温度较低,热膨胀系数较高,例如Ohara的PBH71或Corning的C0550,这在表1中有详细展示。但是,由于环境保护法规的约束,这些铅基玻璃材料以及其他多种含铅玻璃材料逐步被市场淘汰。目前,市场上更倾向于使用环境友好型的玻璃材料,这些材料不仅具有更高的玻璃化转变温度,还有更低的热膨胀系数,例如CDGM的D-ZK3、D-ZLaF52LA,以及Sumita的K-VC89等。

随着市场对更大直径、更多形状变化以及多样化嵌件材料的需求日益增长,对IPGM工艺的深入理解变得尤为关键。这种需求促使我们不能仅仅满足于过去对小直径、单一或少数几种玻璃材料、单一金属嵌件的传统认识,而必须采取一种更为全面和精细的视角来审视IPGM工艺。因此,本文的目的是提供一个更为详尽和深入的IPGM工艺分析,旨在超越以往文献中对该工艺的讨论,提供更丰富的内容和更细致的分析。

图4-嵌件成型IPGM工艺步骤

2. 设计考虑

2.1材料选择

在设计嵌入式玻璃精密模压成型(IPGM)产品时,首要步骤是精心挑选适合的光学玻璃和金属嵌件材料。通常,光学玻璃的选型先于金属嵌件,因为产品需满足特定的光学性能要求。在确定玻璃型号并完成光学设计之后,需要为所选玻璃匹配合适的金属嵌件材料。在选择金属嵌件的过程中,需要综合考虑多种因素,并确保所有最终装配的特性均符合IPGM工艺的通用标准,尤其是热膨胀系数(CTE)的差异,这将在后文中详细讨论。表2展示了一些可能的嵌件材料选项。

影响嵌件材料选择的关键组装特性包括成本、重量、材料的可获得性、磁性能、焊接性,以及对于高真空应用来说材料的低脱气性。在综合考量了上述所有因素之后,所选材料的CTE必须落在所使用玻璃的可接受CTE范围内。在实际应用中,主要存在两种情况:第一种是玻璃的CTE高于嵌件材料;第二种是嵌件材料的CTE超过玻璃。理论上,也存在第三种可能性,即玻璃与嵌件材料的CTE完全相等,这意味着两种材料的膨胀和收缩率相同,从而在组件内部产生净零应力。然而,这种情况在现实中极为罕见。

情况1: 玻璃CTE > 金属嵌件CTE – 拉伸

情况2: 玻璃CTE < 金属嵌件CTE – 压缩

在情况1中,在图2中的步骤5中形成透镜后,玻璃的收缩速度快于支架材料。玻璃将试图从支架上拉开,如果玻璃和支架之间存在材料相互作用,玻璃中就会产生拉伸应力,或者玻璃和嵌入件不会成为一个单一元件。在情况2中,在形成之后,支架比玻璃收缩得更快,在玻璃上施加压缩应力并形成单一元件,或者如果CTE失配过大,则来自嵌入件的应力可能导致透镜破裂。该CTE范围根据嵌入件的机械设计略有变化,稍后将讨论。在这一点上,可以缩小嵌入材料的范围,并进行最终选择。通常,嵌件内径(在IPGM的情况下与透镜外径相同)与嵌件外径之比会影响某些材料的可行性及其各自的CTE值。降低该比率可以帮助降低应力值,从而允许通常不考虑的组合。

表2-选定金属嵌件材料的热膨胀系数

材料 | 热膨胀系数, | CTE参考温度,˚C |

铝6061-T69 | 25.50 | 20-260 |

黄铜UNSC3600010 | 20.50 | 20-300 |

铬镍铁合金71811 | 13.00 | 20-100 |

Invar®3612 | 4.18 | 260 |

可伐(Kovar)合金®13 | 6.15 | 25-500 |

不锈钢304L 14 | 18.70 | 649 |

不锈钢41015 | 11.50 | 0-540 |

不锈钢41616 | 11.50 | 0-540 |

不锈钢SF20T17 | 10.40 | 0-100 |

钛6Al-4V(5级)18 | 9.70 | 20-650 |

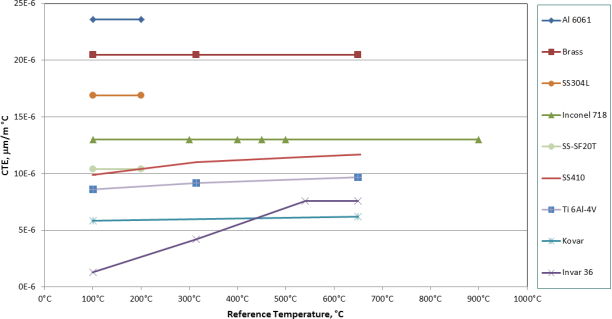

图5–金属嵌件材料的热膨胀系数随温度的变化

一旦为最终的组装产品选择了材料,就可以使用计算来估计由嵌入件的热收缩在透镜上产生的压力,以确定设计的可行性。玻璃外径和嵌件内径之间产生的界面压力可能会对制造组件产生影响。如果压力太高,组件在冷却时有挤压玻璃并使其破裂的趋势。另一方面,如果界面压力过低,则透镜有可能从最终组件中脱落,或者不符合推出测试的标准。

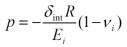

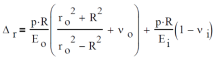

嵌件成型透镜类似于压配两个圆柱体的经典情况,因此玻璃透镜和金属支架之间的界面压力的计算可以使用相同的方程进行,但需要进行微小的修改。在将两个圆柱体压配合在一起的情况下,由于过盈配合和收缩材料而形成界面压力:方程式(2.1)如下所示19。界面压力p与总材料干扰δint相关,可通过下面的方程2.3求解。R是过渡半径,Ei是弹性模量,而vi是材料的泊松比。

(2.1)

(2.1)

方程式2.1适用于类似材料。在IPGM的情况下,干扰是由不同材料的不同热膨胀引起的,特别是玻璃透镜周围金属嵌入物的收缩或膨胀。当进行成型操作并加热组装件时,嵌入件根据方程2.2径向膨胀,其中ΔD是嵌入件直径的变化,D0是嵌入件的初始直径,α是嵌入件材料的CTE,ΔT是室温和最高温度之间的温差。

(2.2)

(2.2)

热膨胀系数决定了嵌入件的直径如何随着温度的变化而变化。在这种近似的情况下,假设嵌入材料的热膨胀系数在由图2-(5)中的最高加工温度确定的温度范围内是线性的。最高加工温度被使用是因为大多数材料的CTE随温度而变化。

本研究所用金属的CTE数据见图5。对于在玻璃退火温度下的嵌入件的最大标称直径求解该方程,并且玻璃预制件的粘度处于允许其形成嵌入件形状的值。在成型过程完成并且组件开始冷却之后,嵌入件围绕透镜径向收缩,从而产生干涉压力。该压力是通过首先求解玻璃和嵌入件之间的干涉来估计的。这可以通过下面的方程2.3来解决,其中δint是玻璃和嵌入物之间的总干涉,αi是内部玻璃材料的CTE,αo是外部金属嵌入物材料的CTE,ΔT是室温和最高工艺温度之间的温差。最后,R是过渡半径,或求解界面压力的半径。

(2.3)

(2.3)

方程2.4通过将内半径设置为零进行了简化,从而消除了右半部分的内半径或ri项。然后用代数方法求解界面压力p的方程。该解如方程2.5所示。一旦从方程2.4(泊松比)中得知总机械干扰Δr,v以及嵌入物和玻璃材料的弹性模量E,然后被输入到方程2.5中,以估计由嵌入物在玻璃周围收缩所产生的界面压力。

(2.4)

(2.4)

(2.5)

(2.5)

一旦知道了这个界面压力值,就可以使用它来确定设计的制造可行性,并且如果需要,可以优化机械嵌入件设计以增加可制造性。在求解界面压力值后,可以在CAD软件程序中创建有限元分析模型,以评估设计中的应力。这对于具有复杂特征的嵌入件设计或必须保持精确的光学质量时尤其有用。有效设计IPGM透镜不需要进行应力计算,而是将上述界面压力计算用作经验设计模具,以确定特定设计在可制造性范围内的位置。

2.2 机械设计

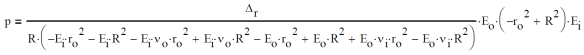

在进行机械设计时,特别是在设计嵌件时,应当遵循行业认可的良好机械加工实践。以下不同类型嵌件设计特点:

I型嵌件:这种设计是最基本的形式,通常呈现为一个简单的环形结构。它的优势在于成本低廉,对于模具的定制需求极低或完全不需要,同时其应力分布是简单和可预测的。这种设计因其经济性和易于制造而受到青睐。

II型嵌件:与I型相比,II型设计在支架上做了一些延伸,使其超出透镜的边缘。这种延伸需要在模具设计中进行额外的考虑,因此会增加模具的成本。在制造过程中,由于温度的下降,支架的未支撑区域(即透镜外部的玻璃部分)会比支撑区域更快地收缩,这可能导致在透镜和延伸支架的交界处产生应力差异或应力集中。这种应力集中可能对产品的性能或制造的可行性造成不利影响。

III型嵌件:III型设计在很多方面与II型相似,但不同之处在于支架在透镜的两侧都有延伸,这无疑增加了设计的复杂性,并导致成本的进一步上升。

在设计嵌件时,需要权衡成本、制造复杂性以及潜在的性能影响。I型设计因其简单性和成本效益而通常首选,但如果设计要求支架提供额外的支撑或功能,则可能需要考虑II型或III型设计,尽管这会带来更高的成本和制造挑战。

图6-IPGM透镜的类型

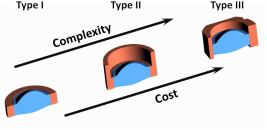

需要注意的是,PGM和IPGM工艺制造成本最高的组成部分之一是模具成本1。模具寿命的缩短直接导致部件成本的增加。因此,评估设计对用于制造产品的模具的影响是很重要的。IPGM的II型和III型嵌件增加了硬质合金或陶瓷刀具的加工步骤和制造周期,从而增加了刀具成本。透镜深深凹陷在支架中的设计可能会缩短模具寿命。

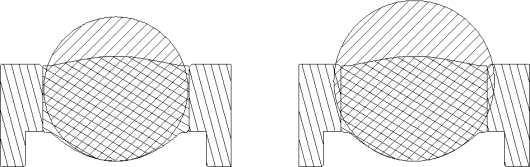

图7显示了同一设计的两个概念,左边的设计看起来简单明了。然而,这种设计会在模具中产生尖锐的边缘条件。锋利的边缘条件限制了模具的使用寿命,并且可能难以制造。右边的设计要坚固得多。通过简单地创建一个扩展的浮雕,模具几何形状变得更容易制造,更耐用。

图7-设计对工装的影响:锐边条件(左)和稳健的工装设计(右)

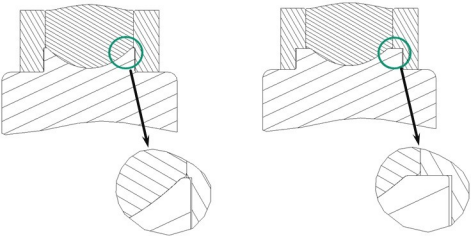

IPGM工艺是一种体积成型工艺。体积成型工艺要求预制件的体积与成品的体积相匹配。球形或球形预制件是PGM中使用的最普遍的预制件几何形状,并在图8中用作示例,以显示预制件在嵌入件内的适当体积配合。如图8左侧所示,球预制件不仅必须与成品透镜的体积相匹配,而且必须能够在图4-(2)中的制造过程中引入嵌入件。图8右侧的情况显然并非如此,预制件可能是体积配合,但操作员无法将预制件放入嵌入件中。虽然这似乎是一个显而易见的问题,但如果不熟悉IPGM的体积性质,就很容易被忽视。其他预制件形状可用于适应特殊设计,但这些形状通常与成本增加或精度损失有关。

图8–预制件与嵌件的配合:通过(左)与不通过(右)

金属嵌件在IPGM设计中的机械特性,特别是壁厚,存在一定的限制。这些限制主要受标准加工公差的影响,但在某些情况下,金属嵌件的精密成型工艺也可能对嵌件的几何形状产生一定的影响。对于任何独立的墙体特征(即不与光学元件接触的),其典型最小厚度为0.250mm,且这种厚度的墙体高度通常不超过1mm。尽管如此,也有例外情况,这些需要根据具体案例进行评估。

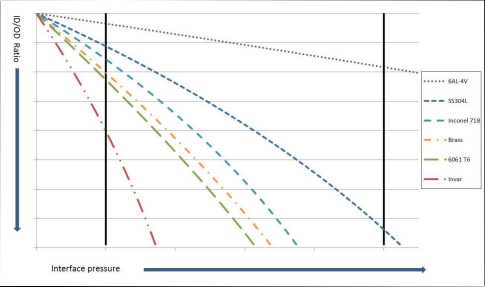

与光学元件接触的墙体厚度受到界面压力计算的限制。在保持光学设计和嵌件内径不变的情况下,可以通过公式2.5直接关联透镜的外径与嵌件的外径之比与界面压力。在IPGM过程中,当嵌件内径与外径的比率保持不变时,界面压力会随着嵌件内径与外径比率的增加而减小。嵌件的壁厚必须足够厚,以产生一个处于已知成功范围内的界面压力值。如果嵌件的外径过大,导致比率减小,界面压力将会升高,这可能会导致透镜破裂。

图9展示了嵌件内径与外径之比与界面压力之间的典型关系。不同组合的玻璃材料、成型温度和嵌入材料会导致线条斜率的轻微变化。设计时重要的是要确保界面压力保持在可接受的范围内,并维持最终组装的机械完整性。界面压力的可接受范围是基于实验和经验得出的,随着研究的深入和数据点的增加,这一范围将变得更加精确。

嵌件成型中的另一个未知因素是加工过程中玻璃和不同金属之间的化学相互作用的影响。在某些情况下,已经看到透镜实际上处于张力而不是压缩状态,这是前面关于热膨胀部分的情况1。这意味着透镜将在成型后从嵌入物中释放。然而,在某些情况下,情况恰恰相反8。本文主要从热膨胀部分讨论压缩情况或情况2。需要对通过设计预测透镜处于张力的情况进行进一步的研究。

图9-内径与外径之比与界面压力

复杂的有限元分析可以通过CAD模具完成,然而,对于IPGM设计,界面压力值用于创建经验设计模具。应力计算将使设计更进一步。玻璃中的应力是一个很难预测的参数,即使是最新的CAD程序也很难计算玻璃中的应该力。已经进行了研究,以估计成型产生的残余应力如何影响玻璃透镜。光学器件表面的微小空隙和划痕将随着应力的引入而容易传播。玻璃透镜的表面质量一直是玻璃成型中的一个问题,IPGM的处理方式也没有什么不同。

2.3 优势

嵌件成型为设计者提供了许多优势。模制在另一个部件中的光学透镜比裸透镜更容易处理。透镜表面可以通过嵌件进行保护,如图6中的II型和III型支架所示。可以将机械特征设计到嵌入件中,以便于进行下一级装配。与类似的粘合组件相比,直接模制到金属支架中也显著改善了透镜光轴与安装部件的对准。粘合组件将考虑三个公差—制作组件的间隙、透镜外径的公差和支架内径的公差。或者,使用IPGM,玻璃直接模制到支架中,基本上消除了所有三种公差叠加。将加工好的嵌件放入成型机时,通常会在精密模具上对齐,如图4-(1a)所示。该模具是精密金刚石研磨的,安装特征甚至可以在产生光学表面的模压过程中构建。适当设计的IPGM组件也将最大限度地减少光学透镜和嵌件之间的楔块,这在粘合组件中有时很难最小化。通过使用精密金刚石研磨的模具表面来对齐嵌件,可以大大减少楔块,唯一的贡献是保持支撑物本身的公差以及模具和镶块的对齐。

3. IPGM制造

插入式精密成型光学器件通常必须满足与传统精密成型光学元件相同的光学性能要求。然而,对于IPGM,必须考虑一系列附加要求,包括玻璃和嵌件之间的接合强度、玻璃和支嵌件间的气密密封,以及将玻璃在金属嵌件内成型时可能发生的透镜应力诱导极化。在本节中,首先对同一透镜的标准PGM和IPGM版本之间的光学性能进行基线比较。接下来是对接头强度、气密性和应力诱发极化的研究。最后,用表面轮廓仪检查将透镜成型为不同材料所产生的压缩力或张力对透镜非球面曲率的影响。

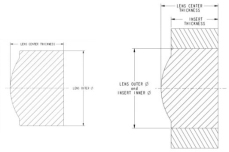

选择LightPath Technologies(莱特巴斯)型号为355110的透镜来设计IPGM案例以进行比较。选择这种透镜是因为已经有了稳定的工艺和PGM透镜性能的现成数据。表3显示了PGM和IPGM设计之间的关系。除了在IPGM设计中增加了一个I型插件外,这两种设计是相同的。嵌件内径和透镜外径相等。两种设计的机械图纸如下图10所示。

表3 PGM与IPGM透镜设计参数

透镜型号 | PGM355110 | IPGM355110 |

透镜外径 | 7.2mm | 7.2mm |

中心厚度 | 5.18mm | 5.18mm |

嵌件外径 | 不适用 | 10.8mm |

嵌件内径 | 不适用 | 7.2mm |

透镜边缘厚度 | 4.3mm | 不适用 |

嵌件厚度 | 不适用 | 4.3mm |

图10-LightPath PGM355110(左)和IPGM355110(右)的机械图纸

3.1光学性能

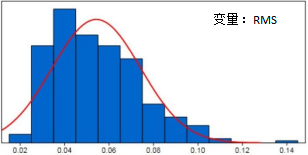

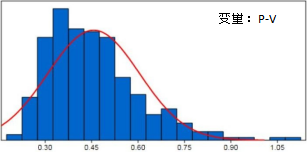

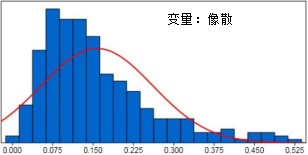

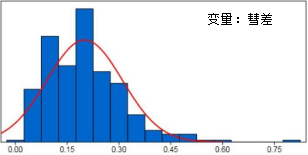

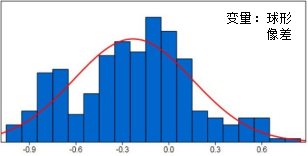

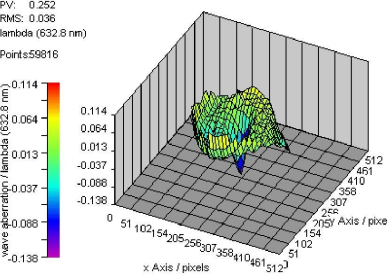

355110透镜的质量检测数据包含波前误差的五种不同干涉仪测量的典型范围:RMS、P-V、像散、彗差和球面像差。以下是当前非IPGM设计的鉴定批次中的每个分布,用于与IPGM透镜值进行比较。

|

|

|

|

| |

图11。非IPGM透镜的光学性能数据

透镜的光学性能数据来源于工艺工程完成后的生产批次,而非工艺开发阶段。在开发过程中,工艺工程师能够对可能影响光学性能的工艺相关因素进行优化。尽管通常有数百个透镜会参与这一优化过程,但由于该工艺已被证明是可行的,因此在本次案例中使用的透镜数量较少。所有选择的设计均未改变玻璃材料,而只是对用于干涉仪测量的样品的嵌件材料进行了变更。

在成型CDGM D-ZLaF52LA玻璃时,选用了五种不同的嵌件材料,包括不锈钢410(SS410)、黄铜、6061 T6铝、可伐(Kovar)合金和不锈钢304L(SS304L)。其中,使用6061 T6铝作为嵌件材料的尝试尤其值得注意。由于D-ZLaF52LA的成型温度超过了铝的熔点,铝制嵌件在成型过程中部分熔化,导致其附着在模具和玻璃上。显然,铝不适用于该玻璃材料的IPGM工艺。

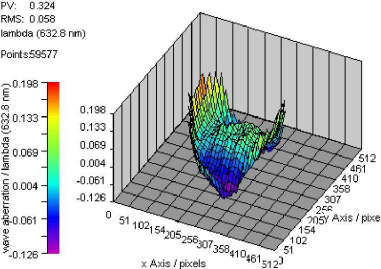

另外两种设计使用了SS304L嵌件和可伐(Kovar)合金,它们的界面压力值接近于可接受范围的边缘。SS304L嵌件由于其热膨胀特性,对玻璃产生了较高的压力和诱导应力,而可伐(Kovar)合金嵌件则在非常小的力作用下未能保持光学器件。在干涉仪上测量的一个保留在可伐(Kovar)合金嵌件中的透镜样本的数据如下所述。需要指出的是,由于工艺尚未完全优化,这是最早成型的透镜之一,其光学性能受到了影响。

相比之下,SS304L的案例没有显示出透镜破裂或有害应力的迹象。黄铜和SS410嵌件的界面压力值处于可接受的范围内,预计能够成功应用。用于记录这些测量的干涉仪是Fisba Optik uPhase 20T。一旦过程稳定,可以观察到,每一种情况的透镜在光学上都与其非IPGM版本的前身同样可行,这一结果在图11中有所展示。

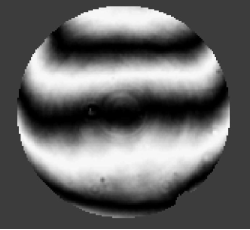

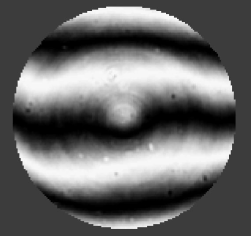

|  |

图12-D-ZLaF52LA和SS410插件的3D波像差图(左)和校正波像差图像(右)。

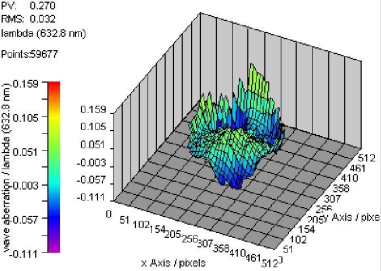

|  |

图13 - D-ZLaF52LA和黄铜嵌件的3D波像差图(左)和校正波像差图像(右)。

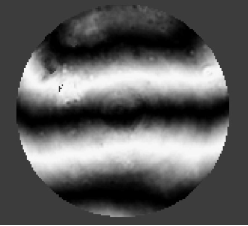

|  |

图14 - D-ZLaF52LA和可伐(Kovar)合金嵌入物的3D波像差图(左)和校正波像差图像(右)。

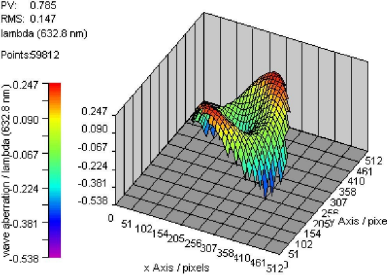

|  |

图15 - D-ZLaF52LA和SS 304L不锈钢嵌件的3D波像差图(左)和校正波像差图像(右)。

结合强度

IPGM透镜的稳定性依赖于玻璃材料与金属嵌件之间的牢固结合,这种结合可能是化学性的也可能是机械性的。如之前讨论的,某些情况下即使界面压力计算显示透镜处于拉伸而非压缩状态,IPGM制造过程也是可行的。这种类型的结合被认为是由于玻璃和金属之间发生了化学相互作用,但本文并未深入探讨这一现象。

在进行的强度测试中,所有被测试的粘合均显示出机械性粘合的特性,即金属嵌件对玻璃施加了一定的压缩力,以维持两种材料的粘合状态。IPGM透镜组件的强度是通过使用垂直力测试仪器(如Chatillon DFGS50测力计)来进行评估的。测试过程中,垂直台以每分钟12.7mm的速度下降,直至出现以下三种情况之一:若测力计读数达到其最大值50磅,则测试终止,并认定透镜的粘合强度超过50磅;若透镜在未完全脱离嵌件的情况下破裂,则表明玻璃的某些部分已弱化,此时记录测力计上显示的最大力量值;若透镜能够完整地从嵌件中推出且未受损,则所记录的最大力即为透镜与嵌件材料组合的推出阻力。

以下是对不同组合进行测试的结果汇总表,用于展示本文中测试的各个组合的性能数据。

表4-推出测试结果,推出光学透镜所需的平均力。

平均力 | ||

D-ZLaF52LA | SS410 | >50磅。 |

黄铜 | >50磅。 | |

可伐合金 | 4.82磅。 | |

SS304L | >50磅。 | |

平均力 | ||

D-ZK3 | SS410 | >50磅。 |

黄铜 | >50磅。 | |

可伐合金 | 2.20磅。 | |

SS304L | >50磅。 | |

平均力 | ||

H-QK3L | SS410 | >50磅。 |

黄铜 | >50磅。 | |

可伐合金 | 0磅。 | |

SS304L | >50磅。 | |

平均力 | ||

Ge(28)Sb(12)Se(60) | SS316 | 48.63磅。 |

黄铜 | >50磅。 | |

可伐合金 | 18.7磅。 | |

SS304L | >50磅。 | |

6061T6 | 42.99磅。 | |

718合金 | 43.48磅。 | |

上表中的数据揭示了不同材料组合对于IPGM透镜与嵌件之间结合强度的影响各有差异。通常情况下,界面压力越高,两者之间的结合就越牢固。除了使用可伐(Kovar)合金的组合外,其他所有使用氧化物玻璃D-ZLaF52LA、D-ZK3和H-QK3L的组合在达到测力计最大读数50磅时,透镜仍旧牢固地保持在支架上,且玻璃在测试过程中未遭受任何损坏。

然而,对于使用可伐(Kovar)合金作为嵌件的情况,界面压力产生的结合力极其微弱,许多透镜在未施加任何力量的情况下便自行脱落,而要将剩余的透镜从嵌件上移除,所需的力量也非常小。这表明可伐(Kovar)合金的设计可能处于产生净零力的临界点附近,由于加工公差的存在,实际的界面压力可能在小张力和压缩力之间波动。

硫系玻璃的IPGM透镜设计与其他类型的玻璃设计有所区别,其测试结果也不应直接与其他类型的玻璃相比较。而应将硫系玻璃的结果与其自身的历史数据以及使用不同嵌件材料时的性能进行比较。有关硫系玻璃IPGM透镜设计的更多详细信息,可以参考文献21。与先前讨论的其他设计相似,可伐(Kovar)合金在此处也展现出了最弱的结合力,平均只需18.7磅的力量就能在不破坏玻璃光学性能的前提下使组件分离。硫系玻璃与可伐(Kovar)合金之间较强的结合似乎表明,玻璃与金属之间存在不同的相互作用,除了基础的压缩力之外,可能还有其他类型的结合力在IPGM过程中发挥作用。通常情况下,硫系玻璃的界面压力较低,但其设计却能更好地承受推出测试的力量,这表明即使在较低的界面压力下,硫系玻璃仍能与嵌件形成较强的结合。对于非硫系玻璃的等效设计,所有剩余的设计都需要至少42.99磅的力量才能将光学透镜从嵌件上成功移除。

气密密封

在某些应用中,确保光学透镜与机械嵌入件之间的密封性可能非常关键。与之前讨论的嵌入强度测试类似,实现气密密封也需要玻璃与嵌件材料之间存在一定的结合力,以防止气体通过两者间的界面渗透。许多设备的正常运作依赖于这种密封性能,激光系统便是其中之一,它们在红外线应用中经常需要依赖密封性能。

随着成型硫系玻璃在先进制造技术(如IPGM)中的使用日益增多,评估这些玻璃类型的密封性变得尤为重要。

为了测试气密性,选取了LightPath品牌的透镜,并使用SFJ261氦质谱仪对其进行了氦气泄漏率的测定。实验涉及了玻璃与不同嵌入材料的多种组合,结果表明这些组合展现出与环氧树脂粘合组件相媲美的密封性能。下表汇总了气密性测试的结果。建议对所有需要气密密封的IPGM设计进行专门的测试,以确保其满足最终应用的具体需求。

表5–LightPath(莱特巴斯)IPGM透镜的He泄漏率测试结果

LightPath型号# | 玻璃材料 | 金属嵌件材料 | 平均He泄漏率 |

355940 | D-ZLaF52LA | SS416 | 2.65E-10帕·立方米/秒 |

355940 | K-VC89 | SS416 | 4.25E-10帕·立方米/秒 |

355411 | D-ZLaF52LA | SS416 | 2.24E-10帕·立方米/秒 |

390137 | LightPath BD2 | SS316 | >10E-9帕·立方米/秒 |

6061T6 | >10E-9帕·立方米/秒 | ||

SS304L | >10E-9帕·立方米/秒 | ||

718合金 | >10E-9帕·立方米/秒 |

极化破坏

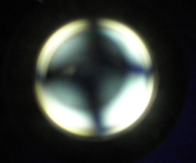

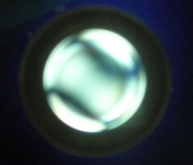

除了在光学性能测试中使用随机偏振光源,如用于生成前述图12至图15的干涉仪外,偏振光源也常用于可能包含IPGM透镜的光学系统中。考虑到通过模压过程在透镜中引入应力的可能性,先前的研究已经探讨了这种应力对偏振的影响。传统PGM工艺中已证明可以在透镜中产生应力条件。在IPGM过程中,随着金属嵌件的冷却收缩,可能会在玻璃中引入应力,进而导致双折射,这可能会进一步破坏偏振光。

透明材料的折射率会随着应力的变化而变化,因此当应力被引入到材料中时,就会产生应力双折射。这种双折射是由于偏振光平面内的折射率变化引起的,导致偏振光的相位延迟。尽管可以建立主应力与相位延迟量之间的关系,但本文的目的是展示IPGM过程可能导致偏振态的破坏,并对其潜在影响进行讨论。

为了评估IPGM透镜是否对通过的光的偏振状态有影响,实验中使用了波长λ=488nm的偏振光源。该光源的光束通过一个与旋转台对准的线性偏振器,并在系统末端放置了一个探测器。当线性偏振器调整至与光源偏振方向平行时,透射光达到最大,此时探测器设置为将此透射率作为参考的0dB衰减。然后,将线性偏振器旋转至与光源偏振方向正交的位置,直至光束衰减至最小。

对于非IPGM透镜,衰减的最大值通常在31dB左右,并且在透镜旋转时,透射率在31dB到29dB的范围内相对稳定。这些测量结果表明,该设计的PGM透镜没有在透镜中引入显著的应力模式。为了进一步研究这一现象,使用了一个简单的偏振片来捕获图像,以便直观地观察应力双折射模式。

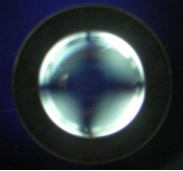

图16-PGM透镜偏振仪图像。

图16展示了透镜在物理孔径上偏振扰动的微小程度,这可以从明暗过渡区的缺失中观察到。尽管非IPGM透镜对肉眼呈现了轻微的交叉图案,但这种细微的对比度变化对于相机来说很难捕捉。该图案反映了在偏振测试设置中透镜旋转时衰减的变化情况。

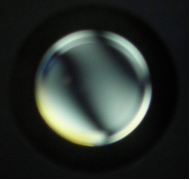

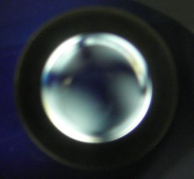

在研究中,对包括四种不同嵌入材料和三种不同玻璃材料的IPGM设计进行了偏振影响的分析。所选用的嵌入材料与之前干涉仪测量中使用的相同,包括SS410、黄铜、可伐(Kovar)合金和SS304L不锈钢。每种嵌入材料都用于模制三种不同的玻璃:CDGM D-ZLaF52LA、CDGM D-ZK3和CDGM H-QK3L。

经过对IPGM透镜进行的多轮测试,发现某些嵌入材料对偏振状态有一定的影响。正如预期,由于界面压力较低,可伐(Kovar)合金嵌件对偏振的影响微乎其微。两种不锈钢在所有测试的玻璃上显示出了相似的效果。而黄铜模制的透镜虽然也显示出了一定的效果,但其图案在透镜旋转时与不锈钢模制的透镜相比略有差异。下表汇总了在透镜旋转期间,每种配置的测量结果范围。

表6-偏振漂移测试结果—两个偏振片之间的最大和最小衰减

| 最小值 | 最大限度 | ||

D-ZLaF52LA | 不锈钢410 | 9dB | 29dB |

黄铜 | 6dB | 24dB | |

可伐合金 | 27dB | 29dB | |

不锈钢304L | 18dB | 29dB | |

| 最小值 | 最大限度 | |

D-ZK3 | 不锈钢410 | 18dB | 30dB |

黄铜 | 12dB | 25dB | |

可伐合金 | 28dB | 30dB | |

不锈钢304L | 9dB | 29dB | |

| 最小值 | 最大限度 | |

H-QK3L | 不锈钢410 | 7dB | 20dB |

黄铜 | 24dB | 30dB | |

可伐合金 | N/A | ||

不锈钢304L | 13dB | 29dB | |

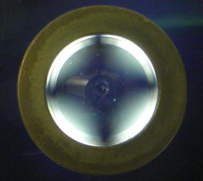

为了进一步确认偏振测试装置所观察到的现象,通过使用简易偏振片对IPGM透镜进行了成像,以便观察其应力模式。正如测试所预期的,两种不锈钢嵌件模制的透镜显示出了相似的应力图案,而黄铜嵌件则产生了不同的图案。具体来说,钢嵌件在透镜中引入了十字形的应力模式,这是典型的均匀径向应力所产生的结果。相比之下,黄铜嵌件形成的图案则略有差异,表现为两个半圆弧从透镜的两端延伸出来,且在中心位置并未相连。这种差异可能解释了为何在测试中黄铜嵌件相较于不锈钢嵌件展现出了性能上的提升。

可伐(Kovar)合金嵌件在透镜中几乎没有引起应力,其产生的图案与非IPGM透镜极为相似,显示出极低的应力影响。以下是不同材料及其对应的应力图案的照片。由于在H-QK3L玻璃的嵌件中没有留下可伐(Kovar)合金透镜的照片,因此在此省略。

|  |

|  |

图17 - D-ZLaF52LA偏振仪图像。自左上角起SS410,黄铜,可伐合金,SS304L

|  |

|  |

图18 - D-ZK3偏振仪图像。自左上角起SS410,黄铜,可伐合金,SS304L

|  |  |

图19 - H-QK3L偏振仪图像。从左到右SS410,黄铜,SS304L

非球面轮廓

光学透镜的非球面表面是通过精密加工专用模具来形成的,这一从PGM(玻璃精密模压成型)到IPGM(嵌入式玻璃精密模压成型)的基本制作方法保持不变。整个生产流程依赖于这样一个模具,它的表面能够在多次模压过程中重复使用,直到其表面质量下降到需要制作新模具的程度。因此,验证模具表面是否能够在透镜表面上精确复制其设计是一个关键步骤。虽然类似于之前提到的干涉仪测试可以确认透镜是否按照设计工作,但这种测试并不总是适用于所有类型的透镜。通常,了解形状是如何从模具转移到玻璃透镜上,对于改进模具制造过程是有益的。理想情况下,结合干涉仪测试和表面轮廓术测量可以为评估设计成功与否提供更为可靠的结果。

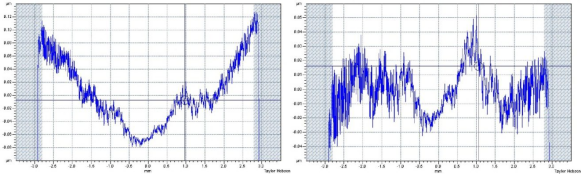

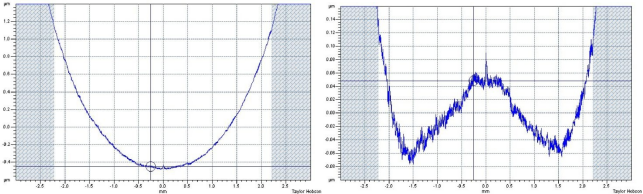

在模压成型透镜时,可能会遇到增加透镜应力的问题,这有可能导致透镜设计预定的表面轮廓发生变形。为了确定IPGM工艺中使用的模具的轮廓,并将其与透镜表面进行比较,使用了Taylor Hobson的Talysurf轮廓仪。以下是用于制造本实验中透镜的两个非球面模具的表面轮廓数据。

图20-模具#1表面形状图(左)和优化半径后形状图(右)

图21-模具#2表面形状图(左)和优化半径后形状图(右)

这些数值直观地反映了模具表面面型的精度。对于第一个模具,如图20所示,其表面形状图的均方根(RMS)误差为47nm,而在进行半径优化后,设计半径与最佳拟合半径之间的偏差为0.959um。优化后的半径图的RMS误差降低到了14.6nm。对于第二个模具,如图21所示,测得的RMS误差为80nm,半径优化后的偏差值为1.680um。在进行半径优化后,第二个模具的RMS误差减少到了17.7nm。这些测量值均处于模具制造的标准公差范围之内。

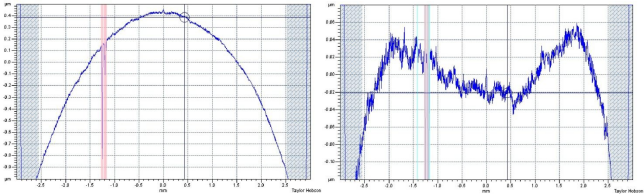

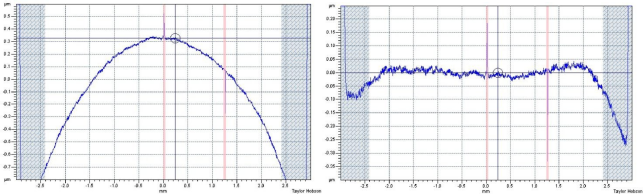

模具的外形经过了细微的调整,以补偿由于材料收缩和热膨胀差异所导致的预期形状变化。在通过测量验证模具符合制造高质量透镜的公差要求后,模具被用于成型机中。根据图1中描述的步骤,透镜被制造出来,并以与模具相同的方法进行测量。然后,这些测量数据将与干涉仪得到的光学性能数据进行比较,以确保最终产品达到了预期的设计标准。遵循"功能胜于形式"的原则,光学性能通常被视为比表面形式更为关键的指标。然而,这两种测量结果的结合,为设计的成功提供了全面的验证。以下是不同玻璃材料和嵌件材料组合的表面形状图和优化半径图的结果。

图22-不锈钢410嵌件D-ZLaF52LA透镜的表面形状图(左)和优化半径后形状图(右)

图23-黄铜嵌件D-ZLaF52LA透镜的表面形状图(左)和优化半径后形状图(右)

图24-可伐(Kovar)合金嵌件D-ZLaF52LA透镜的表面形状图(左)和优化半径后形状图(右)

图25-不锈钢304L嵌件D-ZLaF52LA透镜的表面形状图(左)和优化半径后形状图(右)

这些测量数据揭示了所有使用D-ZLaF52LA玻璃的组合在目标设计半径上都略有偏差。具体来说,SS410嵌件的优化半径与设计半径之间的差异为-15.5um;黄铜嵌件与设计半径的差异为-9.9um;SS304L嵌件的差异为-8.8um。这三种情况下半径的偏短表明,在冷却过程中嵌件的收缩对透镜形状产生了一定的压缩影响。

与此相反,可伐(Kovar)合金嵌件的情况则不同,其优化半径比设计半径多了正16.6um。这表明可伐(Kovar)合金嵌件可能没有对玻璃施加压缩力,反而可能施加了拉力,这导致玻璃在膨胀时超出了设计半径,或者通过嵌件与玻璃之间的化学结合或其他类型的结合作用,使得半径变长。

尽管这些透镜都没有完全达到设计半径,从而略微偏离了设计形状,但其RMS误差和最佳拟合RMS误差值仍然处于典型制造公差范围内或非常接近这些公差。具体数值上,SS410嵌件组件的RMS误差为50.6nm,优化后降至34.5nm。黄铜嵌件的RMS误差为33.4nm,优化后降至20.1nm。可伐(Kovar)合金嵌件的RMS误差为59.3nm,优化后略微增加至64.9nm。SS304L嵌件组件的RMS误差为35.8nm,优化后降至24.8nm。

需要注意的是,尽管某些透镜的形状参数可能接近或略超出PGM制造的极限,但所有这些透镜都通过了光学性能的检测。表面形状数据为我们提供了更为全面的透镜性能信息,这些数据有助于更深入地理解透镜的实际表现。

4. 结论

4.1 优点和设计注意事项

嵌入式玻璃精密模压成型(IPGM)技术已经证明是一种适用于多种光学系统和应用的制造技术。它能够实现从高折射率玻璃配合金属嵌件的精密模压,到用于量子级联激光器的硫系玻璃与金属嵌件的结合,为大型IPGM阵列的组装提供了便利。IPGM技术简化了光学元件对中心的控制,并且其精确度主要受限于加工技术的能力。与塑料注塑成型光学元件类似,IPGM允许在嵌件设计中加入机械特征,这些特征可用于元件的对准或安装。此外,嵌件的金属表面还可以直接焊接到最终组件上,无需使用环氧树脂或其他附加材料,这大大扩展了其应用范围。

为了确保IPGM组件设计的有效性,必须认真考虑以下几个关键因素。材料选择对于IPGM设计的成功至关重要,因为玻璃与嵌件的热膨胀系数(CTE)之间的差异将决定在界面上产生的是压缩力还是张力。如果界面压力过低,可能会导致组件间的配合不紧密,从而使光学透镜脱落;而如果界面压力过高,则可能会使玻璃承受过大的压力,引起破裂或光学性能的严重下降。在材料选择完成后,必须确保玻璃预制件与嵌件的体积匹配。通过采用良好的设计实践,比如通过增加沉孔直径来减少模具上的锐角,可以延长模具的使用寿命并提高产品的可制造性。遵循适当的设计标准,IPGM是一种制造精密光学器件的可行方法,其优势包括简化安装过程、实现与最终组件的直接焊接、提高对中精度,以及避免使用环氧树脂等外来材料。

4.2 IPGM制造限制和实验结果

IPGM透镜和PGM透镜在光学特性上基本相似,但它们在设计和制造过程中存在一些差异。IPGM透镜设计面临的一个主要挑战是接合强度。与PGM透镜不同,IPGM透镜通常需要与单独的支架或其他部件结合使用。这种结合可能导致因热膨胀失配和其他因素引起的界面压力增加。实验结果表明,界面压力更高的IPGM透镜设计需要更多的力才能从嵌入物中移除。

在材料选择方面,可伐(Kovar)合金被证明是制造单片IPGM组件的最不有效的材料。这可能是因为该合金与玻璃之间的化学反应或其他因素导致接合强度不足。相反,玻璃和金属之间的其他键合方法可能是提高IPGM组件键合强度的关键因素,但需要进一步的研究来深入了解这一现象。

与接合强度相关的是IPGM组件的密封性。为IPGM组件设计的He泄漏测试表明,这些组件可以形成近乎气密的密封。这种密封性对于保持透镜的光学性能至关重要,因为它可以防止污染物和湿气进入透镜内部,从而影响其性能。

此外,IPGM透镜设计中存在的压力和张力对透镜光学表面的面型有显著影响。压缩力会导致凸透镜的半径变小,而净零或部分拉力则会导致凸透镜的半径变大。这种面型变化可能会影响透镜的聚焦能力和成像质量。

当透镜在偏振光束中旋转时,玻璃中的应力会导致双折射并产生偏振漂移。偏振仪可以显示透镜中的应力模式,并且较低的界面压力设计对穿过光学器件的光束的偏振影响较小。这意味着,为了保持透镜的光学性能,需要在设计和制造过程中仔细控制界面压力和张力。

总之,IPGM透镜在设计和制造过程中需要考虑多个因素,包括接合强度、密封性、面型变化

致谢

鸣谢以下人士对本文的贡献:Dennis Knowles、Omar Ruiz、Ian Newcomb、Bill Moreshead和Lou Mertus。所有数字由LightPath Technologies股份有限公司提供。

《聚合物光学与模压玻璃光学:设计、制造与材料II》,David H.Krevor、William S.Beich主编,

MichaelP.Schaub,Stefan M.Bäumer,Proc。SPIE第8489卷,84890H·©2012 SPIE·CCC代码:0277-786/12/18 doi:10.117/12.932253

参考信息

1Schaub,M.等人。,“模压光学:设计和制造”,第5章:模压玻璃光学。CRC出版社,泰勒和弗朗西斯集团,伦敦,2011年。

2LightPath Technologies股份有限公司,BD-2数据表。

3LightPath Technologies股份有限公司,C0550低熔点熔融玻璃数据表。

4LightPath Technologies股份有限公司,ECO-550数据表,2010年。

5Ohara光学玻璃目录,1996年版本,2.21。

6CDGM光学玻璃目录(2011年11月28日从互联网上截取)

7Sumita Glass数据手册版本8.01 04/19/11

8Demerrit,J.A.,Morrell,M.L.,Vanderwoestine,R.V.,美国专利5274502,具有整体安装和方法的模制透镜(1993)。

9www.matweb.com-铝6061-T6;6061-T651–(于2012年5月31日从互联网上截取)。

10www.matweb.com-Free Cutting Brass,UNS C36000-(于2012年5月31日从互联网上获取)。

11www.matweb.com-特殊金属INCONEL®合金718–(于2012年5月31日从互联网上获取)。

12www.matweb.com-Carpenter Invar 36®合金,冷拔棒材-(于2012年5月31日从互联网上获取)。

13www.matweb.com-Carpenter 可伐(Kovar)合金®合金(玻璃和陶瓷密封合金)-(于2012年5月31日从互联网上截取)。

14www.matweb.com-AK钢304L奥氏体不锈钢-(于2012年5月31日从互联网上获取)。

15www.matweb.com-410不锈钢,退火棒材-(于2012年5月31日从互联网上获取)。

16www.matweb.com-416不锈钢–(于2012年5月31日从互联网上截取)。

17SF20T不锈钢-ShimomuraTokushu Seiko产品介绍

18www.matweb.com-钛Ti-6Al-4V(5级),退火-(于2012年5月31日从互联网上获取)。

19Shigley,J.E.和Mischke,C.R.,“机械工程设计”,第5版,McGraw-Hill,1989年,第62-64页。

20Schott North America,股份有限公司,Optics for Devices,“光学玻璃和Zerodur®的TIE-33设计强度”,2004年10月。

21Cogburn,G.,“硫系化合物模压光学的先进制造方法”,载于《红外技术与应用》第三十七期,由Bjørn F.Andresen、Gabor F.Fulop、Paul R.Norton编辑,SPIE论文集第8012卷,80122E(SPIE,华盛顿州贝灵汉,2010年)。

22Chipman,R.A.和Wolfe,J.“通过退火降低透镜中的对称偏振像差”,《光学快报》3443,第12卷,第15期,2004年7月26日。OSA。