精密模压玻璃非球面透镜的面向可制造性设计(DFM)

AlanSymmons、Jeremy Huddleston和DennisKnowles

LightPathTechnologies,2603 Challenger TechCt,Ste100,Orlando,FL,USA 32826

摘要

玻璃精密模压成型(PGM)通过非球面形状和广泛的可成型玻璃类型实现高性能、低成本的透镜设计。虽然这些好处带来了很高的潜在价值,但必须巧妙地设计PGM透镜,以平衡可制造性和成本因素。PGM供应商使用的不同类型的模具和工艺也可能导致制造参数和设计规则的混乱。作者讨论了按照PGM标准制造的透镜的可制造性和成本的各种因素,并提出一个案例研究来证实性能方面的权衡。

关键词:玻璃精密模压成型,非球面,光学透镜,设计规则,可制造性

1. 引言

玻璃精密模压成型是一种压缩成型工艺(与普及的塑料注射成型相反),其能够将高质量的非球面形状从精密模具组转移到正在形成的光学透镜中。该技术具有显著的优点,即能够为大批量应用提供低成本的光学透镜,同时保持非球面光学表面面型的高精度,并实现玻璃材料的固有优势[1]。现代PGM技术是由康宁玻璃厂和伊士曼柯达等公司在20世纪70年代末至80年代初开创的,他们随后将这些复杂的功能转移给了Geltech等PGM制造商(2000年被LightPath Technologies收购)[2]。在过去的几十年里,这些PGM制造商一直在不断改进和完善工艺、模具和材料,以完善非球面玻璃透镜的成型技术,从而满足越来越多的应用。

尽管PGM功能有所进步,但仍存在一些固有的局限性和权衡,任何技术都是如此,这可能会影响镜片在制造生产中的成本与性能。因此,定义一套设计规则或指南来设计并实施非球面透镜的制造是必要的,这些规则或指南在制造的便捷性、成本和最终使用性能之间获得了正确平衡。虽然每个特定应用在整个权衡空间内都有不同的重点和优先级,但该空间内有一些典型的边界,定义了可制造性的“最佳点”,这是设计过程的有利指南。这些指南应被视为风险水平的建议和指示,而不是硬性限制。突破这些典型的界限有利于一些具有苛刻要求的尖端应用,这些应用也可以承受移动到外部的风险可制造性的“最佳点”。这种风险的公开沟通,以及客户和供应商之间的坦诚谈判,是成功的PGM产品取得正确平衡的关键。

1.1 玻璃精密模压成型概述

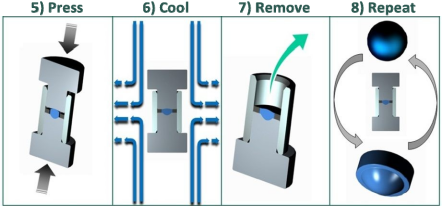

玻璃精密模压成型(PGM)是一种用于制造高质量透镜和光学元件的制造工艺。该工艺的一般性质是在高度受控的条件下在高温下压缩成型玻璃预制件。Schaub等人[2]或Symmons等人[3]对该过程进行了更详细的概述。以下是PGM过程的简要总结。PGM流程从专门为要制造的透镜设计的模具的制造开始。该模具通常由顶模、底模和辅助模具组成,以形成部件的外径或其他特征。可能需要额外的模具来对齐各个半模。随后将定制的模具插入玻璃成型机中,将玻璃预制件插入到模具堆叠中,引入顶部模具并排空系统,以受控的速率加热模具堆叠和玻璃预制件。该过程的示意图如图1所示。

图1-玻璃精密模压成型工艺流程

最终模压温度取决于单个玻璃类型。然后将预成型件置于压力之下,以便开始形成玻璃。施加到玻璃上的负载量在整个成型周期中受到控制;一旦循环完成,负载就被移除。然后,通常通过用惰性气体吹扫系统来冷却模具组。为了经济高效地制造透镜,该冷却循环被优化为尽可能快的循环时间。一旦最终透镜冷却到可以处理的程度,就可以移除部件并重复该过程。

1.2 精密模压玻璃非球面透镜

玻璃精密模压成型用于制造各种光学元件,包括透镜阵列、柱面透镜、球面光学元件,甚至用于光纤组件的V形槽块。然而,到目前为止,非球面透镜是PGM制造的最普遍的部件,也是本文的重点。

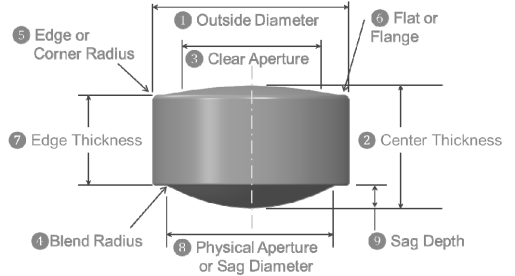

精密模压玻璃非球面透镜可以具有许多标准透镜形状和尺寸。PGM透镜可以是双凸(BCX)、平凸(PCX)、弯月(MEN)、平凹(PCV)甚至双凹(BCV)透镜。外径从亚毫米到超过100毫米不等,尽管大多数镜片的外径在1-25毫米之间。无论镜片的形状或尺寸如何,特征之间都存在共性。图2显示了双凸透镜物理特性的详细描述,包括常见的行业术语。每种情况的详细描述如下。

图2——精心设计的双凸精密模压玻璃非球面透镜的说明

❶Outside Diameter,外径-OD:有时简称为透镜的直径,只是透镜的外圆柱表面。OD几乎总是用于安装和对准透镜。OD的公差通常为正负公差。外径通常在成型过程中形成(体积过程),但情况并非总是如此。较大直径透镜的外径通常使用二次加工制造。

❷Center Thickness,中心厚度-CT:透镜在其光学中心的厚度。透镜的中心厚度CT是透镜的光学参数,并由光学设计明确定义。

❸Clera Aperture,有效孔径或有效直径-CA:单个透镜表面的光学或有效使用直径。

❹Blend Radius,过渡半径-Rb:光学表面和透镜法兰之间的过渡半径。

❺Edge Corner Radius,倒角半径-Rc:镜片外缘与法兰相交处的倒角半径。边缘倒角半径是体积玻璃精密模压成型所必需的人工制品。其形成是为了考虑预成型件的公差,以确保预成型件体积总是小于成品透镜的体积。在非体积成型中,透镜被边缘化到其最终直径,并且通常添加倒角。

❻Flat or Flange,平面或法兰:透镜在物理孔径之外通向外径的部分。通常用于安装透镜。

❼Edge Thickness,边缘厚度-ET:透镜沿其边缘的厚度。

❽Physical Aperture,物理孔径或凹陷直径-PA:单个光学表面的物理或机械直径。

❾Sag Depth,凹陷深度-ds:与物理孔径(凹陷直径)相对应的光学表面的深度或高度。

2. 面向可制造性设计

2.1 光学设计

光学设计过程通常从性能规范和实现这些光学要求的全新方法开始。仅受性能要求而非机械或可制造性限制的设计优化通常会导致不切实际或昂贵的透镜形状和因素。经验丰富的光学设计师将快速识别实际限制,开始设计搜索,从而获得可制造的结果。

然而,设计师使用的典型“经验法则”限制往往已经过时,或者基于与PGM技术有很大不同的制造技术,如注塑或研磨和抛光。许多设计师在设计过程中都有一些常见的过时和错误的假设,例如:1)非球面透镜比球面透镜更昂贵,2)偏离球面形状必须非常温和,3)双凸和弯月透镜比平凸透镜更困难。虽然这些指南在历史上适用于一些较旧的透镜制造方法,但PGM技术的进步使这些指南过时,在某些情况下与实际的现代PGM设计规则相矛盾。例如,当使用PGM技术时,非球面形状通常不会比球面透镜更昂贵。类似地,平面表面有时可能会延长模具寿命,但通常可以通过增加表面曲率来实现对形状误差的更严格控制,反过来又可以提高产量。弯月面透镜也是PGM的常见透镜形式,并且完全在实现低成本和可制造性的设计规则范围内(尽管其他设计规则仍然可能限制确切的形状)。最后,如果表面的局部曲率是平滑变化的,并且精确的表面轮廓不会导致模具和预成型件之间的气体截留,那么与球体的大偏差通常不是PGM制造的问题。与传统设计规则相比,这些差异对于试图从多个供应商处采购镜片的设计师来说可能是令人沮丧的反直觉。因此,光学设计师最好能跟上现代技术的进步,尤其是设计规则的差异,这些差异因制造技术和材料而异。

以下各节介绍了PGM镜片的光学和光学机械设计中应考虑的许多基本设计规则和概念。接下来是第3节中的示例设计案例研究,该研究说明了设计师面临的许多选择以及对成本和可制造性的相关影响。然而,值得重申的是,最重要的“设计规则”是客户和PGM供应商之间的良好沟通,以驾驭这些细微的权衡。

2.2 玻璃材料选择

在几乎所有的制造设计中,最重要的一步是选择正确的玻璃材料。这在精密模压成型中同样重要。正确选择合适的可成型光学玻璃可以提高性能,缩短交付周期,并显著提高成本。

有200多种可模压光学玻璃[4]可供选择,使光学设计师在设计中享有广泛的自由。然而,对可制造性和成本的考虑会大幅降低这种自由度,并将设计者限制在极其狭窄的解决方案内。

PGM中较低的模压温度意味着由于加热和冷却周期缩短,循环团队更短。更短的周期可以提高处理速度;增加吞吐量。较低的温度过程导致较少的能源使用和较便宜的公用事业费用。较低的加工温度也降低了成型过程中表面氧化的可能性。氧化会导致污染,增加清洁和维护的频率。

因此,选择能够在较低温度下成型的玻璃通常是有利的。虽然PGM工艺没有明确地在特定玻璃的玻璃化转变温度Tg下进行,但它是相对加工温度的极好指标。因此,Tg可以用作潜在成型性和相对加工成本的快速指标。然而,有许多因素会影响镜片的可塑性,在设计过程的早期,还应与制造商一起审查具体的玻璃选择。使用制造商推荐的标准玻璃通常更具成本效益。

低Tg玻璃类型的加工改进是有限的。随着Tg的降低,玻璃往往会变得更软,这可能会增加预制件的制造成本,影响处理要求,并由于易于刮擦而限制化妆品质量。

PGM玻璃的最佳选择通常是通过考虑这些要求并与制造商密切合作,为应用选择最佳玻璃来实现的。

2.3 成型工艺

玻璃精密模压成型工艺针对生产量进行了优化,以将成本降至最低。这是通过最小化加热和冷却循环来实现的,同时仍然保持透镜的良好表面形状。

玻璃的性能取决于其热处理历史,因此,PGM中加工周期的优化影响最终镜片的性能。虽然许多特性都受到此更改的影响,但设计师最感兴趣的是折射率。与粗糙或精细退火玻璃相比,PGM导致折射率下降。这种“折射率下降”很小,取决于个别材料和加工条件。氧化物基玻璃中折射率下降的常见范围在-0.0006和-0.0100之间,而较高折射率的硫系玻璃表现出更大的折射率下降,约为-0.050[5]-[8]。

在非球面PGM透镜的光学设计中,应始终使用模压后玻璃特性。这些特性应根据其工艺从各个模压机处获得。由于加工过程中的变化,可能会在模压机之间观察到轻微的变化。

2.4光机设计

这些建议基于在使用在线模具配置的体积成型过程中使用球形预制件。PGM有许多不同的配置,尤其是这种配置最适合低成本制造。一些可制造性建议的设计可能会因配置的变化而发生变化。球形预制件是设计低成本非球面透镜的最佳选择,它们提供了成本、精度和表面质量的最佳整体权衡。体积成型是优选的,因为它消除了后处理的额外成本,并提供了更好的定中心方式。

第1.2节定义了非球面PGM透镜的光学机械特征。这些特征中的每一个都应该单独考虑,并相互结合,以实现设计良好的透镜,从而实现成本效益高的制造。

❶外径:PGM非球面透镜的直径通常在小于一毫米到50毫米之间。尺寸越大,成本就越高。随着尺寸的增加,材料成本增加,加工成本也因制造时间的增加而增加。模具寿命通常也会因为模具缺陷的统计频率增加而缩短。预制件的制造成本也随着尺寸的增加而增加,尤其是当球或料滴预制件不能再有效使用时,直径更大的预制件。外径应保持在最小值,但应考虑以下讨论的法兰、过渡半径和倒角半径的规则。

❷中心厚度CT:如第1.2节所述,透镜的中心厚度CT是透镜的光学参数,由光学设计明确定义。可以制造低至0.2mm的CT,但可能需要接近净形状的预成型件,以减少透镜内的模压应力。CT大于4mm会导致成型透镜内出现过大的热梯度。大的热梯度将导致透镜折射率的不均匀性、应力双折射,甚至可能由于热应力断裂而导致灾难性失效。CT应保持在0.5mm至4mm之间,但在很大程度上取决于单个透镜的形状、整体尺寸和纵横比(见下文)。

❼边缘厚度ET:应避免非常小的边缘厚度(<0.4mm),因为它们变得非常难以处理,并且很容易碎裂。

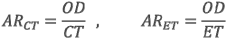

纵横比,AR:❶外径OD,❷中心厚度CT,❼边缘厚度ET,这三个参数决定了非球面PGM透镜的相对纵横比,其中:

纵横比高度依赖于透镜形状,因此很难提供一般的经验法则。平凹透镜的纵横比ARCT可能非常大,而典型的双凸透镜应保持在5以下。

❸有效直径CA:有效直径必须始终小于物理孔径,以便允许光学表面和法兰之间的过渡半径。CA和PA之间的起伏量取决于特定表面,但至少应使用0.1mm。如有必要,也可以使用过渡带(请参见坡度)。

❹过渡半径Rb:在非球面PGM透镜的物理孔径和法兰之间加入过渡半径对于良好的设计至关重要。该交叉点处的急剧过渡将导致应力集中,并导致较差的模具设计。过渡半径的增加减轻了应力集中,并为切削模具提供了缓解。半径越大越好,但过渡半径不应驱动模具选择,即光学表面的最小半径不应由过渡半径驱动。大的过渡半径也需要扩展物理孔径,这可能导致更大的外径,以满足❻法兰和❺倒角半径。因此,通常会达成一种折衷方案,将过渡半径保持在最小值,同时消除潜在的应力集中并使模具可制造。对于大多数透镜设计,过渡半径最终在0.1mm到0.3mm的范围内。

❺倒角半径Rc:使用体积成型制造的PGM非球面透镜将具有边或角的半径。倒角半径没有明确设计,而是必须由设计师为这些特征留出余量。倒角半径形成为成型过程的体积起伏;这补偿了预成型件体积的变化。倒角半径因零件而异,很难用尺寸或公差来定义,尽管通常使用估计的半径。相对于成型工艺,顶角的半径将比底角的半径小,这对设计者来说可能不明显。对倒角半径的适当估计是基于预成型件公差的体积当量,对于大多数透镜来说,大约为0.1mm。

❻平面或法兰:安装特征是非球面PGM透镜的常见且良好的设计实践。模压法兰便于安装在组件中。法兰设计必须同时考虑❹过渡半径和❺倒角半径。为了有足够的平台进行组装,它们可能需要延伸以考虑这些半径。法兰总是优选的,因为很难或几乎不可能将光学表面延伸到零件的边缘。这种情况会产生尖锐的加工条件,也不会为倒角半径留出空间。

❽物理孔径PA:光学表面的物理孔径应远远超出净孔径,以便❹过渡半径。这意味着透镜表面的某些部分不具有光学活性。请注意,由于过渡半径的原因,无法明确测量物理孔径。过渡区可以扩展物理孔径,通常是为了缓解高斜面。

❾凹陷深度ds:凹陷深度或凹陷高度ds是光学表面从物理孔径的平面到表面的最高(凸)点或最低(凹)点的高度。它是❽物理孔径的等效深度。物理孔径的任何变化都会导致凹陷深度或高度的变化。过渡带可以扩展物理孔径,从而影响凹陷深度(见斜率)。物理孔径的公差驱动凹陷深度的公差,反之亦然。最好允许透镜在物理孔径上的凹陷深度,因为这更容易测量。伴随着❹过渡半径,使得物理孔径的测量变得困难。

斜率:对于非球面PGM透镜,应避免使用具有陡峭斜率的光学表面。陡坡存在许多问题:模具更难制造,模具和成品镜片的测试更难,实现高表面形状和表面质量是一项挑战,陡坡几何形状可能导致气体截留。良好的设计实践是保持光学斜率小于55°,如果可能的话,保持50°。高斜面应包含大❹过渡半径以减少应力集中。选择正确的❽物理孔径在高斜率设计中很重要,因为在许多这样的设计中❸清晰的光圈。缓和陡坡的一种方法是使用过渡带。可以在❸透明孔径,其中角度等于光学表面末端的局部表面的斜率。这将坡度限制为CA处的局部坡度。

预成型尺寸:非球面PGM透镜的一个常见设计缺陷是对无法使用球预制件制造的透镜进行尺寸调整。如果透镜的体积需要直径大于❶镜片的外径,那么球就不能放入模具了!需要替代的预成型件,例如增加成本并降低精度的圆柱形预成型件。如果球预成型件不适合,也不太可能在其位置使用料滴预成型件。

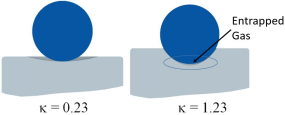

Knowles比率:Knowles比率,以Dennis Knowles的名字命名,他是Geltech和LightPath Technologies的PGM工艺工程师。Knowles比率用于帮助设计使用球预制件制造的精密模压玻璃非球面透镜。它是用于制造特定透镜的球预成型件的半径与模具(透镜表面)的半径之比。对于任何透镜,每个表面都有一个Knowles比率。Knowles比大于1.0表示球预成型件的半径大于模具的基部半径。这种情况在预成型件和模具之间形成空腔。由于预成型件和模具都具有出色的表面光洁度,这将导致成型过程中的气体截留。这可以通过在成型周期期间结合真空工艺来克服。然而,真空成型延长了循环时间,阻碍了成型过程中的热传递,如果可能的话应该避免。因此,最好将Knowles比率保持在1.0以下。

Knowles比小于0.4将导致在没有机械辅助的情况下成型之前难以将球预成型件定中心在模具中。预成型件对中不良会导致镜片产生较大的楔形或偏心。对于Knowles比大于0.4的设计,球预成型件将基本上自中心。

最佳设计实践将使Knowles比率保持在0.4和1.0之间,图3显示了Knowles比率低和高的问题。

|  |

图3-低Knowles比率和Knowles比率

3. 光学设计案例研究

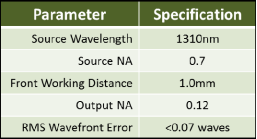

根据表1,对设计透镜以满足NIR耦合应用(例如光通信)的典型规范进行了案例研究。为了简单起见,假设源和输出都是对称的,尽管通常情况并非如此。

表1-高NA有限共轭透镜的光学规范示例

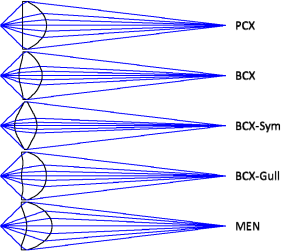

初步设计调查提供了一系列具有单一材料(D-ZK3M)的设计形式,用于单独实现光学性能要求,对尺寸、成本和可制造性的限制最小。图4显示了初步单重透镜设计的几种布局,所有布局都符合表1的规范。设计形式涵盖了平凸(PCX)、双凸(BCX)和弯月(MEN)透镜的范围。在BCX类别中,考虑了两种特殊情况:对称(BCX-Sym)和鸥翼(BCX-Gull)设计。在对称设计中,两个表面具有相同的配方,这可以通过使两侧的模具可互换来降低模具成本。鸥翼设计颠倒了前表面的曲率(从中心的凸起到边缘的凹陷),以校正来自高NA源的像差。

图4-不受制造设计规则约束的单透镜形式

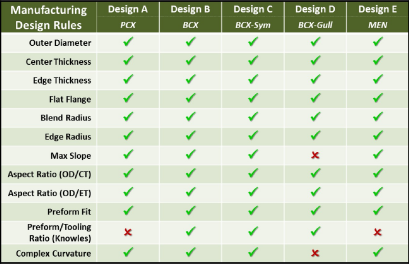

这些无约束设计是根据前几节中概述的最佳可制造性设计规则进行评估的,结果总结在表2中。

表2-根据最佳方案评估的无约束初步设计制造设计规则

然后对初步设计进行调整,使其符合PGM的最佳制造设计规则。大多数透镜形式需要从低折射率D-ZK3M(nd=1.586)到更高折射率材料的材料变化,以满足可制造性标准,如下表3所示。

表3-针对制造设计规则优化的调整设计

即使在材料变化的情况下,由于高源NA和有限共轭系统规范,并不是每个设计形式都符合所有设计规则。尽管如此,在保持性能要求的同时,所有设计都取得了显著改进。特别是,设计B和C(BCX和BCX-Sym)融合到非常相似的最终形状,如下图5所示,两者都符合所有设计规则。

图5-为满足制造设计规则而优化的设计调整透镜形状

该案例研究表明,可以为单个应用找到许多初步设计解决方案。然而,当针对成本和可制造性进行优化时,在仍然满足性能规范的情况下,这些设计选择可能会大大改进和减少选择。某些设计形式,如双凸透镜,如果设计得当,可以在性能和可制造性之间取得最佳平衡。

4. 结论

对于单个应用,可以找到许多初步的非球面PGM透镜设计选项。然而,当针对成本和易制造性进行优化时,可能会大幅改进设计、减少设计选择。这些完全优化的设计仍然符合性能规范,同时将最佳实践纳入制造设计中。当设计得当时,这将实现性能和可制造性的最佳平衡。然而,任何规则都有例外,对制造技术的沟通和理解在优化设计中也很重要。不仅选择正确的制造技术,而且选择正确的实施方式是成功的关键。

致谢

鸣谢LightPath Technologies的玻璃精密模压成型团队对本文的贡献。所有数字由LightPath Technologies提供。

聚合物光学和模压玻璃光学:设计、制造和材料2016,David H.Krevor、William S.Beich、Michael P.Schaub、Alan Symmons主编,Proc。SPIE第994994909卷

©2016SPIE·CCC代码:0277-786X/16/$18·doi:10.117/12.2238111

参考信息

[1] Symmons,A.和Pini R.,“精密模压玻璃挑战塑料光学”,《激光聚焦世界》,2011年7月,第42-45页。

[2] Symmons,A.,《模压光学:设计与制造》,第章。5,CRC出版社,泰勒和弗朗西斯集团,伦敦(2011年)。

[3] SymmonsA.,Schaub M.,“模压光学领域指南”,SPIE出版社,2016年。

[4] SymmonsA.,Schaub M.,“模压光学现场指南”,附录A,SPIE出版社,2016年。

[5] Novak,J.,Pini,R.,Moreshead,W.V.,Stover,E.,Symmons,A.,“成型过程中硫族化物玻璃折射率变化的研究”,SPIE论文集第8896卷,电光和红外系统:技术与应用X,2013年9月,DOI:10.1117/12.28902。

[6] Fotheringham,U.、Baltes,A.、Fischer,P.、Höhn,P.、Jedamzik,R.、Schenk,C.、Stolz,C.和Westenberger,G.,“光学元件精密成型后观察到的折射率下降:基于Tool Narayanaswamy Moynihan模型的定量理解”,《美国陶瓷学会杂志》,第91卷,第3期,2008年第780-783页。

[7] 赵,W.,陈,Y.,沈,L.和易,A.Y.,“计算机断层扫描精密光学玻璃成型中的折射率和色散变化”,应用光学,第48卷,第19期,第3588-35952009页。

[8] Su,L.,Chen,Y.,Yi,A.Y.,Klocke,F.和Pongs,G.,“精密玻璃光学元件压缩成型中的折射率变化”,《应用光学》,第47卷,第10期,第1662-1667页,2008年。